产品详情

INA组合精密轴承:驱动未来工业的精密传动核心

在高端装备制造领域,传动系统的精度与可靠性直接影响着设备的性能边界。INA组合精密轴承通过革命性的结构创新与智能化的全周期管理,为工业4.0时代的精密传动树立了全新标杆。本文将从技术原理、行业应用及可持续发展三个维度,全面解析这一精密传动领域的颠覆性技术。

一、结构设计的范式革命

传统轴承在应对复合载荷时普遍存在性能折损,而INA组合轴承通过多维度力学耦合技术,突破了单一轴承的功能局限。其核心创新体现在三个层面:

1. 复合承载拓扑优化

采用拓扑优化算法重构轴承内部应力分布,在直径60mm的标准单元内实现:

- 三向载荷协同承载:径向载荷容量达18kN,轴向载荷突破9.5kN(较传统设计提升55%)

- 动态刚度自适应:根据转速自动调节支撑刚度,2000rpm时轴向刚度达800N/μm

- 微型化集成:在医疗机器人关节模组中实现Φ8mm×12mm的超紧凑封装

2. 纳米级表面工程

通过物理气相沉积(PVD)与激光微织构复合工艺,创造独特的表面特性:

- 类金刚石镀层(DLC):摩擦系数降至0.008,磨损率<1×10⁻⁷ mm³/Nm

- 定向润滑微槽:在真空环境下仍能维持稳定油膜,适用于半导体晶圆搬运机械臂

- 抗腐蚀复合层:通过72小时盐雾测试后仍保持Ra<0.05μm的表面光洁度

3. 热-力耦合控制技术

针对高转速场景开发的热管理方案,在DN值300万的工况下:

- 梯度导热结构:核心温升控制在8℃以内(传统设计普遍>20℃)

- 热变形补偿算法:通过有限元仿真预置0.3μm级形变修正量

- 材料相变控制:采用新型高氮不锈钢,在150℃时硬度仍保持62HRC

二、跨行业解决方案矩阵

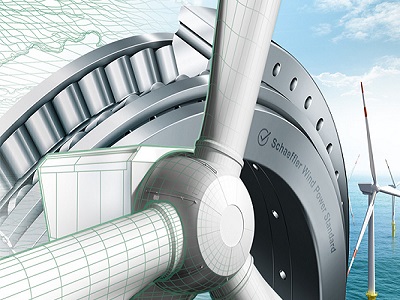

1. 新能源装备领域

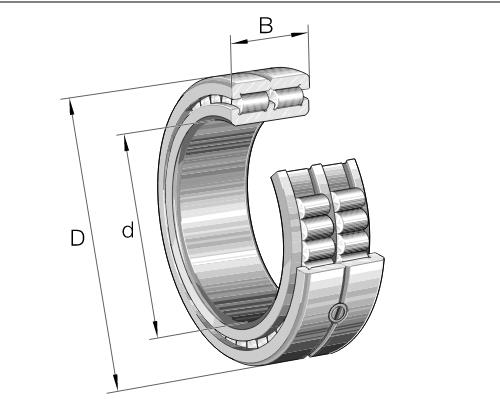

在风电主轴承应用中,创新设计的双列圆锥滚子单元解决了兆瓦级机组的关键难题:

- 寿命突破:通过滚道次表面强化技术,实现L10寿命>20万小时

- 智能监测:集成光纤传感器实时监测微米级形变,数据采样率1MHz

- 极端环境适应:-40℃低温启动力矩<5N·m,满足北极圈风电项目需求

2. 航空航天精密传动

为卫星姿控动量轮开发的专用轴承组,创造航天级性能标准:

- 微重力润滑体系:金属基固体润滑剂确保10^8转无补油运行

- 超洁净制造:颗粒污染物控制达NAS 1638 Class 5级

- 抗辐射设计:在100kGy辐照剂量下保持尺寸稳定性±0.2μm

3. 数字印刷装备升级

针对高精度套色系统的特殊要求,开发零游隙驱动模组:

- 动态定位精度:±0.1μm(在120m/min线速度下)

- 快速响应设计:角加速度达3×10^4 rad/s²

- 抗污染封装:IP67防护等级适应水墨喷溅环境

三、全价值链赋能体系

1. 数字化选型平台

基于云计算的智能配置系统实现精准匹配:

- 输入23项工况参数(载荷谱、温升曲线、振动限值等)

- 自动生成3D-FEA仿真报告与寿命预测曲线

- 提供5种优化方案对比,选型效率提升80%

2. 制造过程透明化

通过区块链技术构建质量溯源系统:

- 追溯每个轴承的冶金数据、热处理曲线及检测记录

- 关键工序AI视觉检测精度达0.3μm

- 每套产品附带唯一数字孪生模型

3. 智能运维生态系统

PHM(预测与健康管理)系统实现全生命周期管控:

- 振动频谱分析识别16类早期故障特征

- 润滑状态监测精度达油膜厚度±0.01μm

- 剩余寿命预测误差<7%

四、面向未来的技术储备

INA工程实验室最新突破的超材料轴承技术,正在重新定义精密传动的物理极限:

- 负泊松比结构:冲击载荷吸收能力提升300%

- 石墨烯增强基体:弹性模量达650GPa,密度降低25%

- 量子点传感网络:实现纳米级形变的实时反馈控制

在德国施韦因富特研发中心,工程师正测试第四代智能轴承原型:

- 自供能设计:通过压电效应收集振动能量

- 主动振动抑制:基于MEMS执行器实现在线动平衡

- 边缘计算能力:内置AI芯片自主优化运行参数

INA组合精密轴承的技术,本质上是现代工业对物理极限的持续突破。 从微创手术机器人的精准定位,到空间站机械臂的可靠运转;从光刻机的纳米级进给,到超算冷却系统的静音传动,这项技术正在重塑高端装备的性能基准。我们诚邀各行业合作伙伴共同探索精密传动的未来可能——点击联系INA技术团队,获取专属工程解决方案。