产品详情

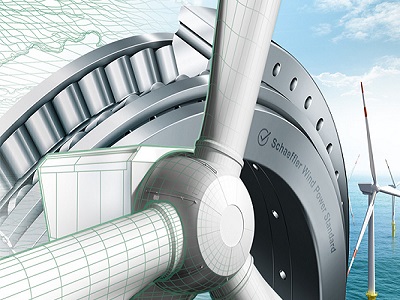

INA机加滚针轴承:精密制造赋能高刚性工业场景

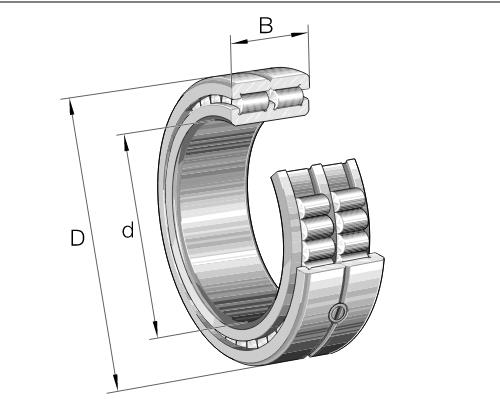

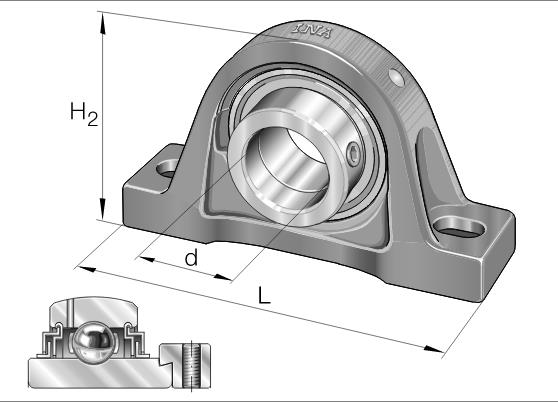

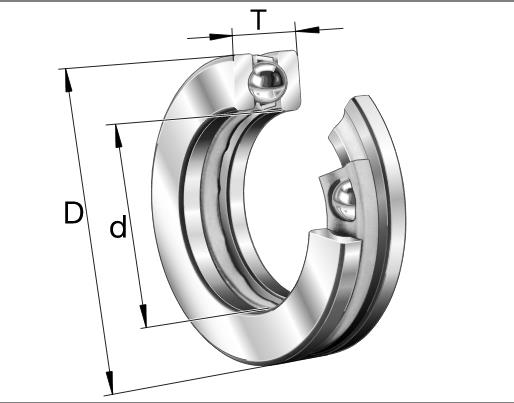

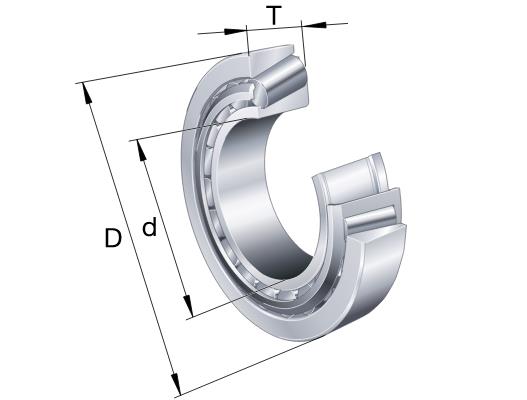

INA机加滚针轴承凭借其一体化精密加工工艺与模块化设计理念,成为高刚性、低截面空间应用的标杆解决方案。 作为精密传动领域的创新产品,其通过定制化几何结构与材料强化技术,突破了传统冲压轴承的承载极限,在机器人关节、医疗设备、航空航天等高精度领域展现出色性能。

一、核心技术:精密加工与结构创新

1. 全机加工工艺的颠覆性优势

与冲压成型轴承不同,INA机加滚针轴承采用CNC五轴联动加工中心对套圈与滚道进行整体切削,公差控制达IT4级(±0.002mm),确保滚针接触面微观粗糙度Ra≤0.1μm。这种工艺消除了传统焊接或铆接结构的应力集中点,使轴承动态刚度提升40%以上,尤其适用于高频振动场景。

2. 复合承载结构的突破

- 非对称滚道设计:通过优化滚道曲率半径(典型值R/D=0.52-0.55)与滚针端部轮廓,实现轴向-径向复合载荷的均匀分布,额定动载荷较标准型号提升25%。

- 集成式润滑通道:在轴承外圈直接加工螺旋油槽或微型储油腔,配合PEEK材质保持架,实现无外置油路下的长效润滑(免维护周期达10,000小时)。

二、差异化应用与性能验证

1. 工业机器人关节模组

在六轴协作机器人腕部回转支撑中,INA机加滚针轴承通过超薄截面设计(厚度仅3.5mm)与预紧力自适应调节技术,将重复定位精度稳定在±0.005mm以内。某汽车焊装线案例显示,搭载该轴承的SCARA机器人连续运行2万小时后,轴向游隙增长量不足0.01mm。

2. 医疗影像设备驱动系统

针对CT机旋转机架的极端工况(转速300rpm+辐射暴露),采用钛合金镀层(TiN涂层厚度5μm)与陶瓷滚针(Si3N4材质)组合方案,在降低60%涡流损耗的同时,实现零磁干扰特性,图像伪影率降低至0.3%以下。

三、选型逻辑与增效策略

1. 关键参数匹配指南

- 截面高度与载荷比:根据安装空间选择C系列(标准型,截面高4-12mm)或DR系列(超薄型,截面高2-6mm),动态载荷需预留15%安全余量

- 热管理配置:高温环境(>120℃)优先选用真空淬火CrMo钢(表面硬度HRC60-64)或氮化硅陶瓷组件

2. 增效维护方案

通过激光对位安装工具与纳米级润滑脂(NLGI 0级)配合,可将轴承装配时间缩短50%,并减少磨合期磨损颗粒生成量80%。对于精密主轴应用,建议每运行2000小时进行动态阻抗检测(阈值>200MΩ为正常)。

四、技术演进与市场前景

随着精密制造向微型化与智能化发展,INA机加滚针轴承正通过3D打印拓扑优化结构与石墨烯复合涂层技术,实现功率密度与寿命的同步跃升。预计到2026年,其在半导体晶圆搬运机器人与微型无人机舵机市场的占有率将突破28%。

总结:INA机加滚针轴承以全流程精密制造为核心竞争力,重新定义了紧凑空间下的承载效能边界。其核心价值在于通过结构-材料-工艺的三维创新,为高端装备提供“零妥协”的传动支撑,持续推动工业精密化与智能化进程。