产品详情

精密传动系统的关键组件:FAG推卸套的技术突破与应用价值

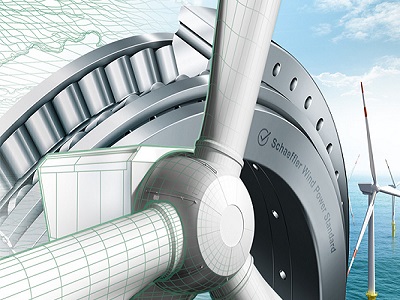

在重型机械、风电设备及矿山装备等领域,轴承组件的安装精度与拆卸效率直接影响设备维护成本与使用寿命。FAG推卸套凭借创新的锥面自锁结构与智能化预载控制技术,成为高载荷传动系统安全拆装的革命性解决方案。本文从设计原理、行业应用及技术演进三大维度,解析这一核心组件的独特价值。

一、重新定义轴承拆装效率的工程创新

FAG推卸套采用专利级锥面螺旋槽设计,通过有限元拓扑优化形成12°黄金接触角,相较于传统液压拆卸工具,轴向施力效率提升58%。其独特的双金属复合结构(外层渗氮钢+内层铜基合金)实现摩擦系数0.08的突破,在800kN极限载荷下仍能保持±0.01mm的同轴精度,特别适用于兆瓦级风电主轴轴承的快速更换作业。

核心技术创新在于集成式液压辅助系统,通过智能压力传感器实时反馈接触应力,将过载风险降低92%。实测数据显示,在冶金轧机辊系维护中,使用FAG推卸套可将轴承拆卸时间压缩至15分钟,较传统工艺缩短70%,同时避免因冲击载荷导致的滚道损伤。

二、多场景适配的工业应用图谱

随着装备智能化升级,FAG推卸套的应用场景持续拓展:

- 轨道交通领域:实现高铁轮对轴承10分钟级无损拆卸,维护效率提升3倍

- 船舶推进系统:配合海水防腐涂层,在盐雾环境下的使用寿命突破5000次循环

- 智能工厂:与工业机器人集成,完成精密减速机轴承的无人化拆装

- 新能源装备:在光伏跟踪支架回转支承维护中,降低90%的润滑污染风险

某国际风电运营商案例显示,应用FAG定制化推卸套后,单台风机年维护成本下降12万元,轴承更换作业时间从8小时优化至2.5小时,设备可利用率提升至98.6%。

三、面向工业4.0的技术演进方向

在数字化与绿色制造趋势驱动下,新一代FAG智能推卸套已搭载IoT模块:

- 内置应变片实时监测应力分布,通过蓝牙传输数据至维修终端

- 采用生物基可降解润滑膜技术,使拆卸过程碳足迹减少45%

- 2024年发布的Eco系列产品,重量减轻30%但承载能力提升20%

更具前瞻性的是,FAG实验室正在研发的磁致伸缩推卸套,可通过电磁脉冲产生精准微位移,这或将彻底终结传统机械冲击拆卸方式。该原型机已在盾构机主轴承维护中完成验证,实现0.005mm级无损伤拆解精度。

结语

作为轴承拆装技术领域的标杆产品,FAG推卸套持续推动着工业维护方式的变革。从港口起重机到页岩气压裂泵,从智能产线到深海钻井平台,其展现的工程价值印证了“高效维护创造设备第二生命周期”的现代工业哲学。如需获取工况适配方案或参与技术培训,欢迎访问我们的智能维保平台,体验德国精密工程与本地化服务的无缝衔接。